Khi bạn làm việc với máy in 3d, việc hiểu rõ các thông số máy in 3d trong phần mềm Slicer là cực kỳ quan trọng. Slicer đóng vai trò biến đổi mô hình 3D (như tệp STL, OBJ, 3MF) thành tập lệnh G-code mà phần sụn của máy in có thể diễn giải và thực thi. Nếu không có Slicer, máy in 3D của bạn sẽ không thể hoạt động. Với phần mềm này, bạn có thể tùy chỉnh các cài đặt chi phối cách mô hình của bạn được in ra, từ đó ảnh hưởng trực tiếp đến chất lượng, tốc độ và độ bền của sản phẩm cuối cùng. Việc điều chỉnh các thông số máy in 3d này đòi hỏi sự hiểu biết nhất định để phù hợp với từng loại máy, vật liệu và mẫu in cụ thể.

Cài đặt bộ Slicer là bước then chốt bởi mỗi máy in 3d đều có đặc điểm riêng, tương tự như mỗi loại vật liệu in (nhựa PLA, ABS, PETG…) và mỗi thiết kế mẫu in 3D đều khác nhau. Do đó, để đạt được chất lượng in tốt nhất hoặc tối ưu hóa tốc độ in, việc tùy chỉnh cài đặt slicer là điều bắt buộc. Các cài đặt này bao trùm mọi khía cạnh của quá trình in, từ nhiệt độ của vòi phun và bàn in cho đến độ dày của lớp vỏ và cấu trúc lấp đầy bên trong. Hiểu rõ các thông số máy in 3d chính là chìa khóa để bạn làm chủ cỗ máy và biến những ý tưởng số thành vật thể thực.

Nhiệt độ in: Yếu tố cốt lõi trong thông số máy in 3d

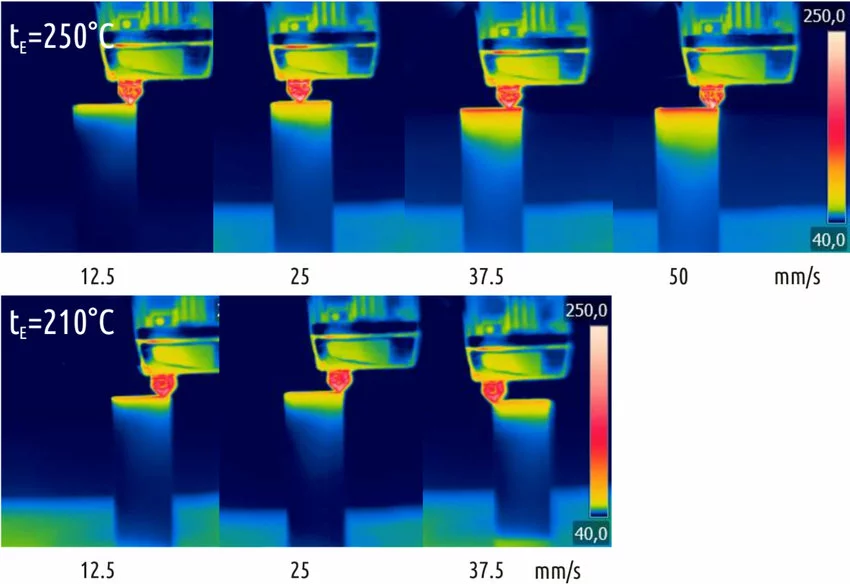

Nhiệt độ là một trong những thông số máy in 3d có ảnh hưởng lớn nhất đến sự thành công của bản in. Có hai loại nhiệt độ chính cần quan tâm: nhiệt độ đầu phun (nozzle temperature) và nhiệt độ bàn in (bed temperature – nếu máy có bàn nhiệt).

Nhiệt độ đầu phun phải đạt mức “Goldilocks” – không quá nóng, không quá lạnh – để sợi nhựa nóng chảy và chảy ra đều đặn. Đây là cài đặt đầu tiên bạn nên điều chỉnh khi sử dụng loại sợi nhựa mới. Một cách hiệu quả để tìm ra nhiệt độ tối ưu là in tháp nhiệt độ (temperature tower), một mô hình được thiết kế để in ở các khoảng nhiệt độ khác nhau, giúp bạn quan sát và chọn ra nhiệt độ cho chất lượng tốt nhất.

Thử nghiệm nhiệt độ in 3D

Thử nghiệm nhiệt độ in 3D

Nếu nhiệt độ đầu phun quá cao, sợi nhựa có thể chảy ra quá nhiều ngay cả khi không được ép đùn, dẫn đến hiện tượng chảy nhựa (oozing) hoặc tạo các sợi nhựa mỏng (stringing), làm bề mặt bản in sần sùi, có đốm hoặc mụn. Ngược lại, nhiệt độ quá thấp sẽ gây ra hiện tượng đùn thiếu (under-extrusion), khiến sợi nhựa không chảy đều, các lớp in không đầy đủ và bản in bị yếu, có lỗ hổng.

Đối với bàn in có nhiệt, nhiệt độ bàn in ảnh hưởng chủ yếu đến độ bám dính của lớp đầu tiên vào bề mặt bàn in. Một bàn in ấm hơn thường cải thiện độ bám dính, giảm thiểu tình trạng cong vênh (warping) – khi các góc của bản in co lại và bong ra khỏi bàn in do chênh lệch nhiệt độ. Tuy nhiên, nhiệt độ bàn in quá cao cũng có thể gây biến dạng phần đế của bản in. Việc cân chỉnh nhiệt độ bàn in phù hợp với vật liệu (ví dụ: PLA cần nhiệt độ thấp hơn ABS) là rất quan trọng để đảm bảo bản in không bị bong tróc trong quá trình in.

Chiều cao lớp: Cân bằng chi tiết và tốc độ

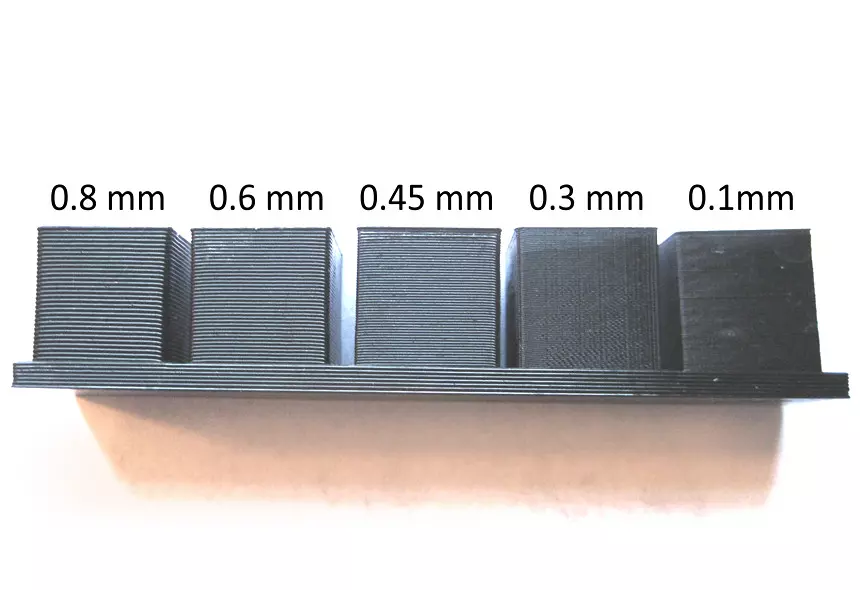

Chiều cao lớp (Layer Height) là một thông số máy in 3d khác ảnh hưởng trực tiếp đến cả thời gian in và chất lượng chi tiết. Nó đề cập đến độ dày của mỗi lớp vật liệu được lắng đọng. Chiều cao lớp càng nhỏ, số lượng lớp trong toàn bộ bản in càng nhiều.

Điều này đồng nghĩa với việc máy in có khả năng tái tạo các chi tiết nhỏ và phức tạp trên mô hình tốt hơn, tạo ra bề mặt mịn màng hơn. Tuy nhiên, nhiều lớp hơn cũng kéo theo thời gian in lâu hơn đáng kể và có thể làm giảm độ bền liên kết giữa các lớp, khiến bộ phận dễ bị tách lớp hơn.

So sánh chiều cao lớp in 3D

So sánh chiều cao lớp in 3D

Ngược lại, chiều cao lớp lớn hơn (ví dụ 0.2mm hoặc 0.3mm) sẽ giúp in nhanh hơn vì máy cần in ít lớp hơn để hoàn thành mô hình. Các lớp dày hơn cũng thường có độ bám dính tốt hơn, tăng cường độ bền tổng thể của bộ phận theo chiều dọc. Tuy nhiên, bề mặt bản in sẽ thô hơn và các chi tiết nhỏ sẽ khó thể hiện chính xác.

Khi cài đặt chiều cao lớp, mục tiêu là tìm ra sự cân bằng phù hợp với yêu cầu của bản in: cần chi tiết cao, cần in nhanh, hay cần độ bền tối đa? Một số người sử dụng tuân theo lý thuyết “số ma thuật” dựa trên khoảng cách bước của động cơ Z-axis (ví dụ 0.04mm trên nhiều máy phổ biến như Ender 3), chọn chiều cao lớp là bội số của con số này (ví dụ 0.12, 0.16, 0.20, 0.24mm) để đảm bảo chuyển động trục Z chính xác nhất.

Tốc độ in: Cú pháp di chuyển của đầu phun

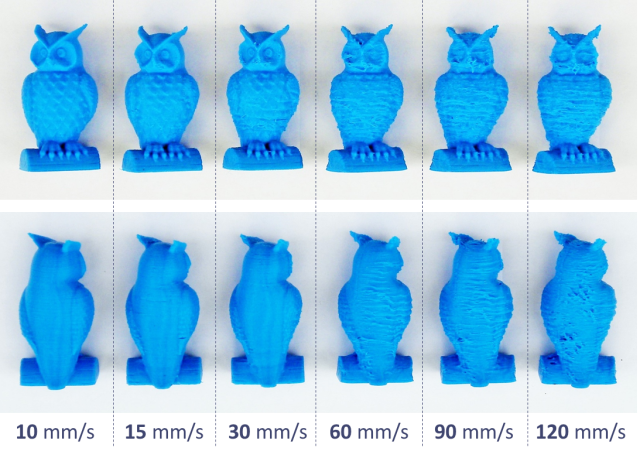

Tốc độ in (Speed) là một thông số máy in 3d mạnh mẽ kiểm soát tốc độ di chuyển của đầu in trong quá trình in. Cài đặt này thường bao gồm nhiều giá trị con, chẳng hạn như tốc độ in chung (default print speed), tốc độ lấp đầy (infill speed), tốc độ in tường (wall speed), tốc độ in lớp đầu tiên (first layer speed), và tốc độ di chuyển không in (travel speed).

Thông thường, bạn có thể chỉ cần điều chỉnh tốc độ in chung, và phần mềm Slicer sẽ tự động tính toán các tốc độ con dựa trên giá trị này và các cài đặt khác (như chiều cao lớp, vật liệu). Tăng tốc độ in chung sẽ giảm đáng kể thời gian hoàn thành bản in. Tuy nhiên, in quá nhanh có thể làm giảm chất lượng bản in, gây ra các vấn đề như rung hình (ghosting/ringing), đùn không đều, hoặc độ bám dính lớp kém.

Tốc độ và chất lượng in 3D

Tốc độ và chất lượng in 3D

Trong trường hợp gặp vấn đề về chất lượng, giảm tốc độ in là một trong những bước khắc phục sự cố hiệu quả. Tốc độ chậm hơn giúp máy có thời gian lắng đọng nhựa chính xác hơn và làm mát hiệu quả hơn, từ đó cải thiện độ bám dính lớp và giảm thiểu sai sót.

Tốc độ di chuyển (travel speed) là tốc độ đầu in di chuyển giữa hai điểm mà không đùn nhựa. Cài đặt này ít khi cần điều chỉnh, nhưng nên giữ ở mức tương đối cao (khoảng 150 mm/s) để giảm thời gian di chuyển và nguy cơ chảy nhựa không mong muốn trên đường đi. Tuy nhiên, tốc độ di chuyển quá nhanh có thể gây rung lắc hoặc khiến đầu in va chạm vào các cấu trúc nhỏ trên bản in.

Retraction: Kiểm soát chảy nhựa

Retraction (Rút lại) là một thông số máy in 3d quan trọng để ngăn chặn hiện tượng chảy nhựa (oozing) và tạo sợi nhựa (stringing) trong quá trình đầu in di chuyển giữa các phần của mô hình mà không in. Cài đặt này chỉ định khoảng cách (retraction distance) và tốc độ (retraction speed) mà sợi nhựa được kéo ngược lại vào trong vòi phun.

Khi đầu in cần di chuyển qua một khoảng trống, cơ chế rút sợi sẽ kéo sợi nhựa lên một đoạn ngắn, tạo áp suất âm nhẹ tại đầu phun để ngăn nhựa chảy ra ngoài. Sau khi đến vị trí mới, sợi nhựa sẽ được đẩy trở lại trước khi bắt đầu ép đùn cho phần tiếp theo.

Các cài đặt rút sợi nên được điều chỉnh khi bạn thấy các sợi nhựa mảnh xuất hiện giữa các phần của bản in. Tuy nhiên, điều quan trọng cần lưu ý là hiện tượng tạo sợi nhựa còn bị ảnh hưởng bởi nhiệt độ đầu phun (nhiệt độ quá cao dễ gây chảy nhựa). Do đó, trước khi tăng mạnh khoảng cách hoặc tốc độ rút sợi, bạn nên thử giảm nhiệt độ đầu phun một chút.

Việc rút sợi quá nhiều hoặc quá nhanh có thể gây ra các vấn đề khác, như làm mòn sợi nhựa tại bánh răng đùn, gây kẹt sợi trong ống Bowden (đối với máy in kiểu Bowden) hoặc thậm chí làm tắc nghẽn vòi phun do sợi nhựa bị kéo và đẩy liên tục với áp lực lớn.

Lưu lượng nhựa (Flow): Định lượng vật liệu

Lưu lượng (Flow), đôi khi được gọi là hệ số đùn (Extrusion Multiplier), là một thông số máy in 3d xác định tỷ lệ lượng sợi nhựa được đùn ra so với lượng cần thiết theo thiết kế mô hình trong phần mềm Slicer. Giá trị này thường được biểu thị bằng phần trăm, với 100% là giá trị mặc định.

Ví dụ, nếu theo tính toán của Slicer, một đường in cụ thể cần 10 cm sợi nhựa, thì với cài đặt Flow là 100%, máy sẽ đùn 10 cm. Nếu bạn giảm Flow xuống 90%, máy sẽ chỉ đùn 9 cm cho cùng đường in đó. Về bản chất, việc điều chỉnh Flow ảnh hưởng đến số bước mà động cơ đùn cần quay để đẩy một lượng sợi nhựa nhất định ra khỏi vòi phun, dựa trên lượng nhựa được yêu cầu bởi Slicer.

Minh họa Flow Rate trong in 3D

Minh họa Flow Rate trong in 3D

Flow rate có thể được sử dụng để điều chỉnh nhỏ cho hiện tượng đùn thừa (over-extrusion) hoặc đùn thiếu (under-extrusion) mà không cần can thiệp vào giá trị E-step (giá trị hiệu chỉnh số bước động cơ đùn trên mỗi mm sợi nhựa thực tế đi qua) đã được lưu trong firmware máy in. Mặc dù cả hai cài đặt này đều ảnh hưởng đến lượng nhựa đùn ra, nhưng E-step nên được hiệu chuẩn cố định cho từng máy in, trong khi Flow là cài đặt linh hoạt hơn, có thể thay đổi tùy theo vật liệu hoặc thậm chí cho từng phần của bản in nếu phần mềm slicer hỗ trợ. Điều chỉnh Flow giúp bạn tinh chỉnh lượng vật liệu một cách chính xác để lớp in đầy đặn, không bị thừa nhựa gây sần sùi hay thiếu nhựa gây mỏng, yếu.

Trợ lý bám dính bàn in: Đảm bảo lớp đầu tiên vững chắc

Độ bám dính bàn in (Bed Adhesion) là khả năng lớp đầu tiên của bản in dính chặt vào bề mặt bàn in. Đây là một yếu tố cực kỳ quan trọng, vì nếu lớp đầu tiên không bám dính tốt, toàn bộ bản in có thể bị bong tróc, cong vênh hoặc lệch layer. Phần mềm Slicer cung cấp các tính năng tạo “trợ lý bám dính” (Adhesion Assistants) để cải thiện điều này. Có ba loại trợ lý bám dính phổ biến: Skirt, Brim và Raft.

- Skirt (Váy): Là một hoặc nhiều đường viền được in quanh bản in chính, cách bản in một khoảng nhất định. Skirt không trực tiếp dính vào mô hình, nhưng nó giúp đẩy nhựa cũ còn sót lại trong vòi phun ra ngoài và đảm bảo dòng nhựa chảy đều trước khi máy bắt đầu in lớp đầu tiên quan trọng của mô hình. Nó cũng hữu ích để kiểm tra nhanh xem bàn in đã được cân bằng đúng chưa ngay trước khi in. Hầu hết các Slicer đều tạo skirt theo mặc định.

- Brim (Vành): Là các vòng tròn đồng tâm hoặc hình dạng tương ứng được in dính liền với lớp đầu tiên của bản in. Brim tạo ra một “chân đế” rộng hơn cho bản in, tăng diện tích tiếp xúc với bàn in, từ đó cải thiện đáng kể độ bám dính và giảm thiểu hiện tượng cong vênh, đặc biệt hữu ích cho các mô hình có diện tích đế nhỏ. Brim cần được loại bỏ sau khi in xong.

- Raft (Đế): Là một lớp “đế” hoàn toàn riêng biệt được in trước khi in mô hình chính. Mô hình sau đó được in trên lớp đế này, thay vì trực tiếp lên bàn in. Raft là giải pháp mạnh mẽ nhất cho các vấn đề bám dính nghiêm trọng hoặc khi bàn in không hoàn toàn phẳng. Nó đảm bảo lớp đầu tiên của mô hình luôn được in trên một bề mặt bằng phẳng và có độ bám dính cao. Tuy nhiên, Raft tốn nhiều vật liệu và thời gian in hơn, đồng thời có thể để lại dấu vết ở đáy bản in.

Các loại trợ lý bám dính bàn in 3D

Các loại trợ lý bám dính bàn in 3D

Độ bám dính rất quan trọng, đặc biệt là đối với lớp đầu tiên. Lớp đầu tiên có chất lượng tốt là nền tảng cho toàn bộ bản in.

Hỗ trợ (Supports): Nâng đỡ cấu trúc nhô ra

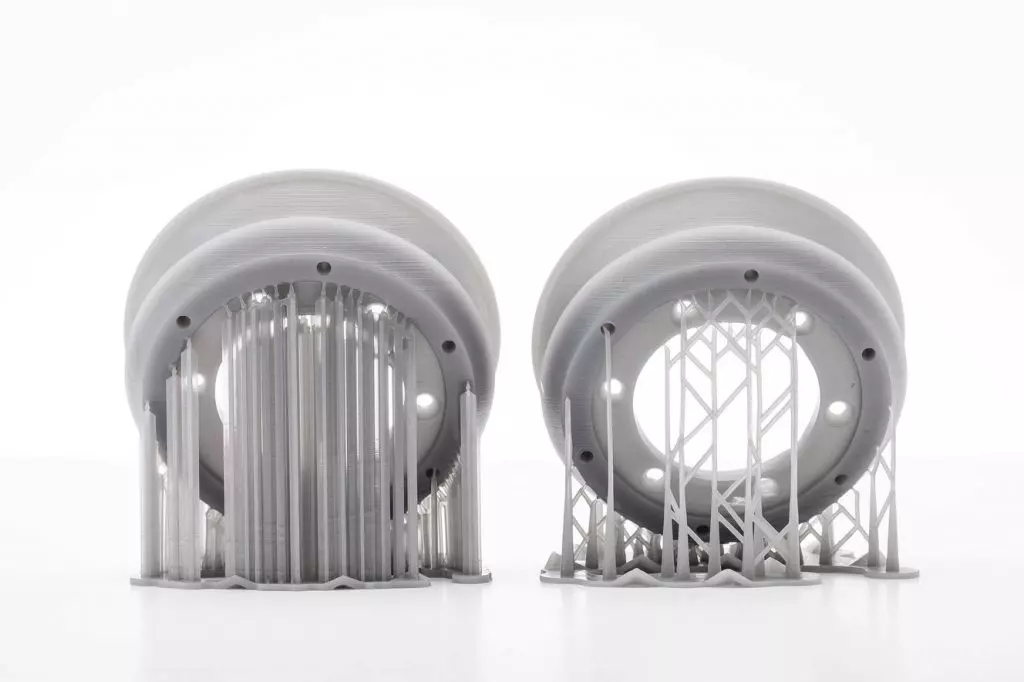

Supports (Cấu trúc hỗ trợ) là một tính năng quan trọng trong phần mềm Slicer để giúp in các mô hình có cấu trúc nhô ra (overhangs) hoặc cầu nối (bridges) vượt quá khả năng in của máy mà không bị chảy xệ hoặc biến dạng. Cấu trúc hỗ trợ là các công trình tạm thời được tạo ra để nâng đỡ những phần này trong quá trình in và sẽ được gỡ bỏ sau khi bản in hoàn thành.

Slicer cho phép bạn xác định khi nào cần tạo support dựa trên các thông số máy in 3d như góc nhô ra (overhang angle – góc tối thiểu so với phương thẳng đứng mà một phần nhô ra cần support) và diện tích hỗ trợ tối thiểu (minimum support area – diện tích bề mặt tối thiểu cần support).

Cấu trúc hỗ trợ (Supports) trong in 3D

Cấu trúc hỗ trợ (Supports) trong in 3D

Việc định hướng mô hình trên bàn in cũng đóng vai trò quan trọng trong việc giảm thiểu nhu cầu sử dụng support hoặc làm cho cấu trúc support dễ gỡ bỏ hơn. Các cài đặt support khác bao gồm mật độ lấp đầy support (support infill density), kiểu lấp đầy support (support infill pattern), tốc độ in support…

Mật độ support càng cao thì cấu trúc support càng chắc chắn, nhưng cũng tốn nhiều vật liệu và khó gỡ bỏ hơn. Kiểu lấp đầy support khác nhau có thể ảnh hưởng đến độ chắc chắn và khả năng gỡ bỏ.

Bạn chỉ nên sử dụng support khi cần thiết, vì chúng làm tăng thời gian in, tiêu tốn vật liệu và đòi hỏi công đoạn xử lý hậu kỳ để gỡ bỏ. Tuy nhiên, khi mô hình có các phần nhô ra lớn hoặc cầu nối dài, support là không thể thiếu để đảm bảo bản in thành công.

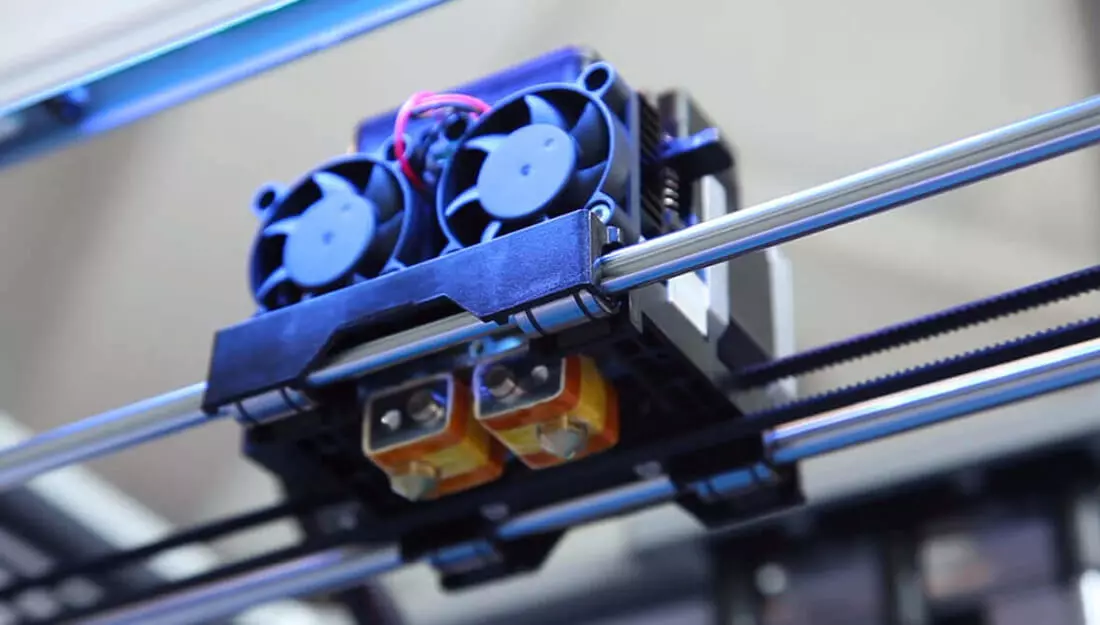

Tản nhiệt làm mát: Làm đông nhựa kịp thời

Hệ thống làm mát (Cooling), chủ yếu là quạt làm mát bản in (part cooling fan), là một thông số máy in 3d ảnh hưởng đến chất lượng in, đặc biệt là các chi tiết nhỏ, các phần nhô ra và cầu nối. Quạt này thổi không khí vào sợi nhựa ngay sau khi nó được đùn ra, giúp nhựa đông đặc nhanh chóng.

Khi điều chỉnh tốc độ quạt làm mát, cần xem xét loại vật liệu đang in. Ví dụ, nhựa PLA thường yêu cầu làm mát mạnh để giữ hình dạng, trong khi ABS nên được làm mát rất ít hoặc không làm mát để tránh bị nứt do co ngót nhiệt đột ngột.

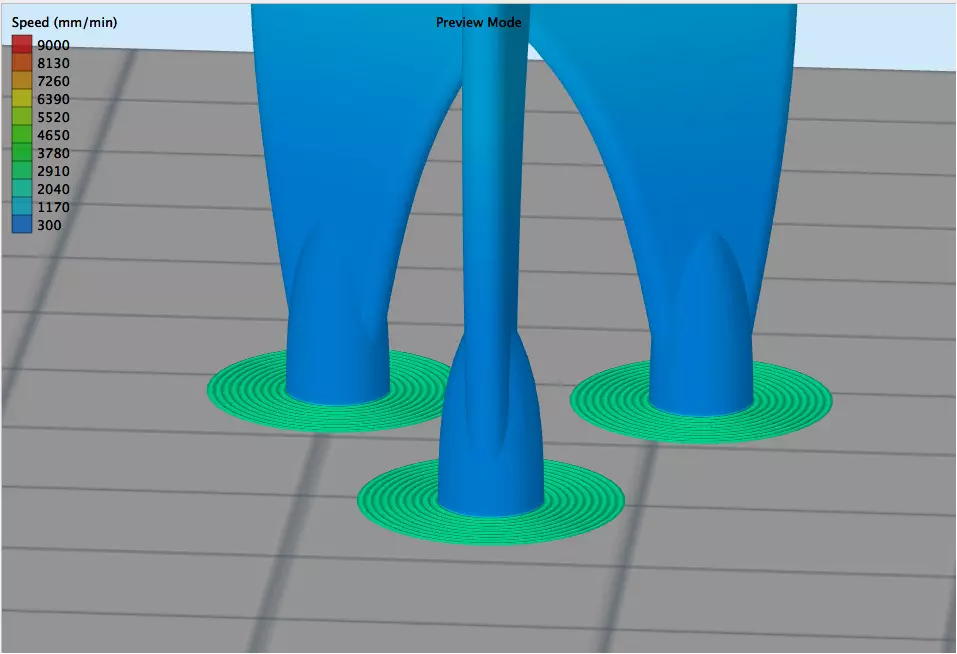

Đầu phun máy in 3D di chuyển (travel move)

Đầu phun máy in 3D di chuyển (travel move)

Đối với các mô hình có phần nhô ra nhỏ hoặc cầu nối ngắn mà bạn không muốn sử dụng support, việc tăng cường làm mát có thể giúp nhựa đông đặc đủ nhanh để giữ hình dạng mà không bị chảy xệ. Tuy nhiên, làm mát quá mức có thể ảnh hưởng tiêu cực đến độ bám dính lớp, đặc biệt là đối với lớp đầu tiên hoặc các vật liệu nhạy cảm với nhiệt độ. Tùy chỉnh tốc độ quạt làm mát cho từng loại vật liệu và từng phần của bản in (ví dụ: giảm tốc độ quạt cho lớp đầu tiên) là một cách hiệu quả để tối ưu hóa chất lượng.

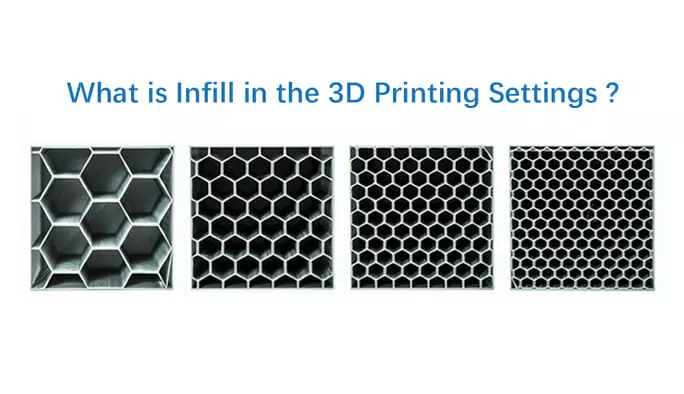

Infill: Cấu trúc bên trong bản in

Infill (Lấp đầy) là thông số máy in 3d xác định cấu trúc và mật độ của phần bên trong bản in. Thay vì in một khối đặc hoàn toàn (điều này rất tốn vật liệu, thời gian và có thể gây cong vênh), in 3D cho phép tạo ra một cấu trúc lưới hoặc họa tiết bên trong bản rỗng, giúp tiết kiệm vật liệu mà vẫn đảm bảo độ bền cần thiết.

Infill cho phép bạn kiểm soát cường độ, trọng lượng, mức tiêu thụ vật liệu và cấu trúc bên trong của một bộ phận mà không làm thay đổi hình dạng hoặc các tính năng bên ngoài. Hai cài đặt chính của infill là mật độ lấp đầy (infill density) và mẫu lấp đầy (infill pattern).

Các mẫu lấp đầy (Infill) khác nhau trong in 3D

Các mẫu lấp đầy (Infill) khác nhau trong in 3D

Mật độ lấp đầy được đặt dưới dạng phần trăm (ví dụ: 0% là rỗng hoàn toàn, 100% là đặc hoàn toàn). Mật độ càng cao, bản in càng bền và nặng, nhưng cũng tốn nhiều vật liệu và thời gian in hơn. Các bản in trang trí hoặc mô hình trưng bày thường chỉ cần mật độ thấp (dưới 20%), trong khi các bộ phận chức năng hoặc cơ khí cần mật độ cao hơn (từ 40% trở lên).

Mẫu lấp đầy là hình dạng của cấu trúc bên trong (ví dụ: lưới, hình khối, lục giác, đường thẳng…). Mỗi mẫu có đặc điểm riêng:

- Lines (Đường thẳng): In nhanh nhất, chỉ tạo lưới 2D.

- Grid (Lưới): Đơn giản, tương đối nhanh.

- Cubic (Hình khối): Cung cấp độ bền tốt theo mọi hướng.

- Honeycomb / Gyroid (Lục giác / Gyroid): Cung cấp độ bền cao và phân bổ ứng suất tốt.

- Concentric (Đồng tâm): Thích hợp cho các bộ phận linh hoạt.

Chọn mật độ và mẫu infill phù hợp giúp tối ưu hóa sự cân bằng giữa độ bền yêu cầu, thời gian in và chi phí vật liệu.

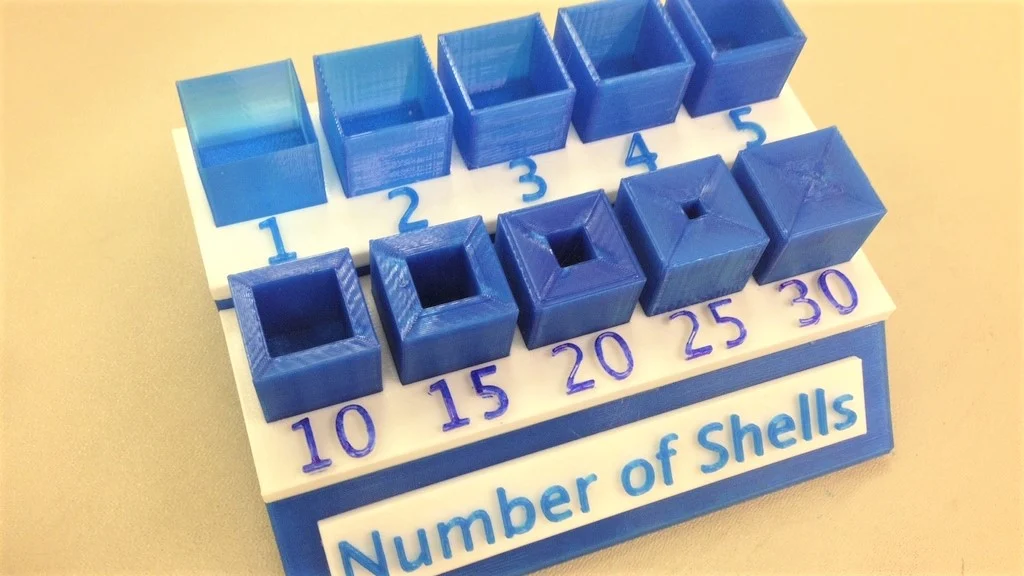

Độ dày vỏ (Shell Thickness): Bảo vệ bên ngoài

Độ dày vỏ (Shell Thickness), hay còn gọi là Perimeters hoặc Wall Thickness, là thông số máy in 3d xác định số lượng lớp vật liệu được in để tạo thành các bức tường, mặt trên và mặt dưới của bản in. Trong khi infill tạo cấu trúc bên trong rỗng, vỏ là lớp ngoài cùng đặc và in theo chu vi.

Độ dày vỏ thường được cài đặt bằng milimét hoặc bằng số lượng lớp (ví dụ: 2 lớp vỏ tường, 3 lớp trên/dưới). Vỏ được in theo các đường đồng tâm (đối với tường) hoặc theo các mẫu lấp đầy đặc (đối với mặt trên/dưới).

Độ dày vỏ (Shell Thickness) của bản in 3D

Độ dày vỏ (Shell Thickness) của bản in 3D

Độ dày của vỏ có tác động đáng kể đến độ bền tổng thể của mô hình. Vỏ dày hơn (ví dụ: 3-4 lớp) sẽ làm cho bộ phận cứng cáp và bền hơn, đặc biệt là khả năng chống chịu lực tác động từ bên ngoài. Tuy nhiên, tăng độ dày vỏ cũng làm tăng thời gian in và lượng vật liệu tiêu thụ, tương tự như tăng mật độ infill.

Việc cài đặt độ dày vỏ phù hợp là rất quan trọng để đảm bảo bản in có độ bền cần thiết và bề mặt ngoài đẹp, không bị nhìn xuyên thấu cấu trúc infill bên trong. Thông thường, độ dày vỏ tường được đặt là bội số của đường kính vòi phun (ví dụ: với vòi 0.4mm, bạn có thể chọn độ dày tường là 0.8mm – 2 lớp, 1.2mm – 3 lớp…).

Các cài đặt bổ sung khác

Bên cạnh 10 thông số máy in 3d chính đã đề cập, còn có một số cài đặt khác trong phần mềm Slicer tuy không được xếp vào nhóm quan trọng nhất nhưng vẫn cần thiết để duy trì tính ổn định và cải thiện chất lượng bản in trong những trường hợp cụ thể:

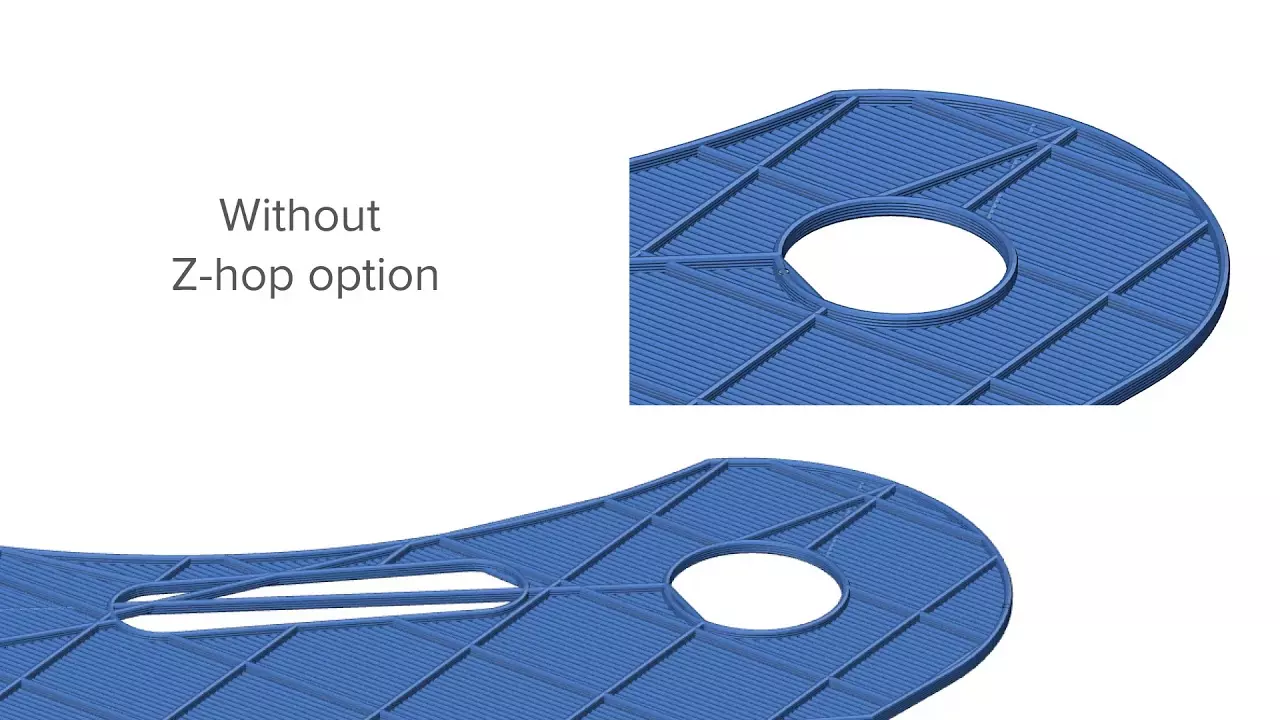

- Z Hop When Retracted: Đây là một tính năng hữu ích nhưng đôi khi bị bỏ qua. Khi được bật, đầu in sẽ tự động nâng lên một khoảng nhỏ theo trục Z mỗi khi thực hiện thao tác rút sợi (retraction) và di chuyển sang vị trí khác. Điều này giúp đầu in tránh va chạm hoặc cọ xát vào các phần đã in của mô hình trong lúc di chuyển, giảm nguy cơ làm hỏng bản in hoặc gây tiếng ồn khó chịu. Tính năng này đặc biệt hữu ích khi in các mô hình phức tạp, có nhiều trụ nhỏ hoặc khi sử dụng support.

Tính năng Z Hop trong phần mềm Slicer

Tính năng Z Hop trong phần mềm Slicer

- Skin Overlap Percentage: Cài đặt này kiểm soát mức độ lớp vỏ ngoài (skin/walls) chồng lên cấu trúc lấp đầy (infill) bên trong. Tỷ lệ chồng lấp càng cao, sự kết nối giữa vỏ và infill càng chặt chẽ, giúp bản in ít giòn hơn và giảm nguy cơ tách lớp giữa vỏ và infill. Thông thường, giá trị mặc định khoảng 10% là đủ, nhưng bạn có thể tăng lên 15-30% nếu gặp vấn đề về sự liên kết giữa vỏ và infill, hoặc nếu cần tăng cường độ bền cho bản in.

- Adaptive Layers: Một tính năng nâng cao của một số Slicer hiện đại. Lớp thích ứng cho phép máy in sử dụng các chiều cao lớp khác nhau cho cùng một bản in. Đối với các phần cần chi tiết cao (ví dụ: bề mặt cong, chi tiết nhỏ), Slicer sẽ tự động sử dụng chiều cao lớp nhỏ hơn để tăng độ phân giải. Đối với các phần đơn giản hơn (ví dụ: các bức tường thẳng), máy sẽ sử dụng chiều cao lớp lớn hơn để in nhanh hơn. Tính năng này giúp tối ưu hóa cả chất lượng chi tiết và thời gian in trong một bản in duy nhất. Việc kích hoạt tính năng này có thể mang lại lợi ích đáng kể cho nhiều loại mô hình.

Hiểu và làm chủ các thông số máy in 3d trong phần mềm Slicer là một quá trình học hỏi liên tục. Mỗi cài đặt đều có mục đích và ảnh hưởng riêng, và việc kết hợp chúng một cách hợp lý sẽ giúp bạn đạt được kết quả in 3D mong muốn. Từ việc kiểm soát nhiệt độ để đảm bảo dòng chảy nhựa lý tưởng, điều chỉnh chiều cao lớp để cân bằng chi tiết và tốc độ, đến việc sử dụng các hỗ trợ bám dính và cấu trúc support khi cần, mỗi bước đều góp phần tạo nên một bản in thành công. Việc nắm vững những thông số máy in 3d này không chỉ giúp giải quyết các vấn đề thường gặp như cong vênh, tạo sợi, hoặc đùn thiếu, mà còn mở ra khả năng sáng tạo không giới hạn, cho phép bạn tạo ra những vật thể có độ chính xác và chất lượng cao.